Výroba trupů raket

Výroba trupů raket – rychle, levně a skoro „bezpracně“.

Výroba trupů raket – rychle, levně a skoro „bezpracně“.

Vážení kolegové,

Podle nejjednodušší definice raketa rovná se 3FNC (v angličtině – 3 fins and nosecone ), tedy 3 stabilizátory a hlavice. Je to skoro pravda, ale ta maličkost mezi stabilizátory a hlavicí je moc důležitá – je to trup. Většinou jde o papírovou trubku vhodných rozměrů. Pokud zrovna nejde o extrémní soutěžní model, nebo model s opravdu velkým průměrem trupu, papír jako materiál bohatě postačuje. Nabídka nákupu v našich modelářských obchodech co se raket týče a za rozumnou cenu je spíše iluze než skutečnost. Jejich domácí výroba navíjením z hnědé papírové lepicí pásky, či laminováním stojí dost času, peněz nemluvě o prostoru.

Takže nastupují faktory jako lenost, tvořivost, omezené možnosti a z nich plynoucí závěr – co bychom se s tím tak trápili, když lze na to použít materiál původně určený na něco jiného.

Papírenský obalový průmysl neustále produkuje množství spirálově vinutých papírových trubek v průměrech od cca 20 mm do cca 300 mm. Takže máme z čeho vybírat. Pro některé z Vás nejde o nic nového, ale ne každý se již probojoval k tomuto řešení.

Důležitým kritériem je jednak kvalita použitého papíru, rozumná tloušťka stěny trubky, její cenová dostupnost či možnost získat jako odpad či zbytek. Pro naše potřeby jsou vhodné trubky s tloušťkou stěny od cca 1 mm do maximálně 2,5 – 3 mm. Trubky z papíru navíjené paralelně jsem nějak neviděl, asi se takto vyrábí pouze papírové dutinky a ne trubky. L

Pro menší modely s motory do 10 Ns, jsem až tak nehledal, ale něco se dá nalézt. V domácnostech, obchodech, kancelářích a podobně – například papírové trubky od obalových materiálů: folie na potraviny, alobal, ozdobné fólie, speciální balící materiály a podobně …

Dalším zdrojem jsou různé kratší trubky (někdy jde o odřezky)a také tzv. „dutinky“ prodávané na pyrotechniku. Použití dle fantazie – vodítka, spojky, redukce a podobně.

Lepší situace je pro větší modely, zde je k dispozici širší nabídka rozměrů. Jako obaly na diplomy, plakáty a podobně se prodávají v papírnictvích tak zvané „Tubusy“ následujících rozměrů. Průměry od cca 40/43 mm, 50/53 mm, 57/61 mm, 70/73 mm, 80/84 mm,100/104 mm. Poměrně kvalitnější jsou tubusy od některých zahraničních výrobců – například Herlitz ,Donau a podobně. Horší bývají některé tuzemské výrobky z KRP-y. Dalšími možnostmi jsou trubky od různého textilu a koberců – ale zde se vyskytují i hodně mizerné až nevhodné typy. Je nutné hledat a zkoušet.

Tyto trubky po případném očištění vytmelení, opakovaném přebroušení a lakování poskytují vhodný základ pro naše létající monstra a klenoty.

Na zakázku je možné dát si vyrobit trubky dle svých představ, problémem jsou jejich minimální výrobní či odběrová množství. Dá se to řešit, když se dá dohromady skupina zájemců…

Na zakázku je možné dát si vyrobit trubky dle svých představ, problémem jsou jejich minimální výrobní či odběrová množství. Dá se to řešit, když se dá dohromady skupina zájemců…

Pár linků pro využití a zamyšlení:

http://www.rafoshop.cz/tubusy/

http://www.peroutka.cz/papirove-dutinky/

http://www.orpa.cz/kontakt/orpa-papir-hostacov/tubusy-papirove.html

http://www.kzk.cz/vyroba-dutinek

http://www.pragoline.cz/obaly/tubusy/

Uvítám Vaše názory a další možné zdroje , našich debat se nepohneme dál ...

Diskutujte o totmto článku ve fórech (68 odpovědí).

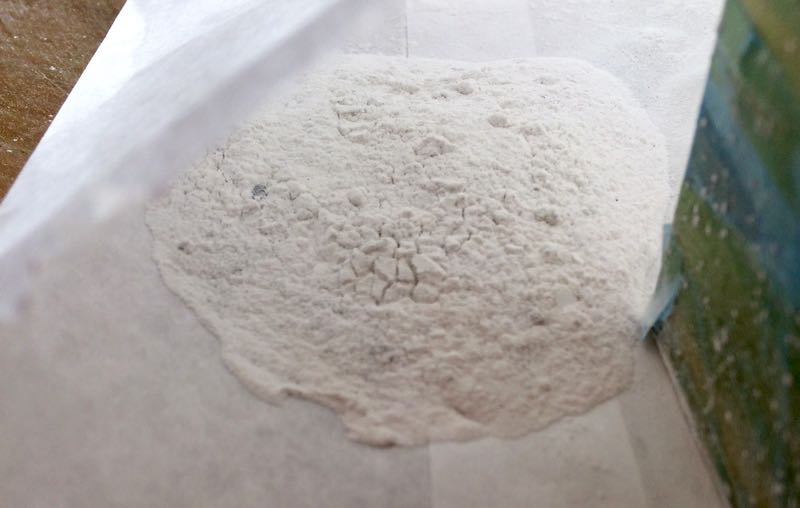

Este som skusil jednu srandu, po osmirglovani 240kou zostal jemny prasok, ktory som zmiesal s epoxidom a vznikol z toho tmel, ktory je v podstate opat len epoxid, akurat taky viac vyplnujuci vacsie nerovnosti. To len na margo vyuzitia odpadu zo smirglovania.

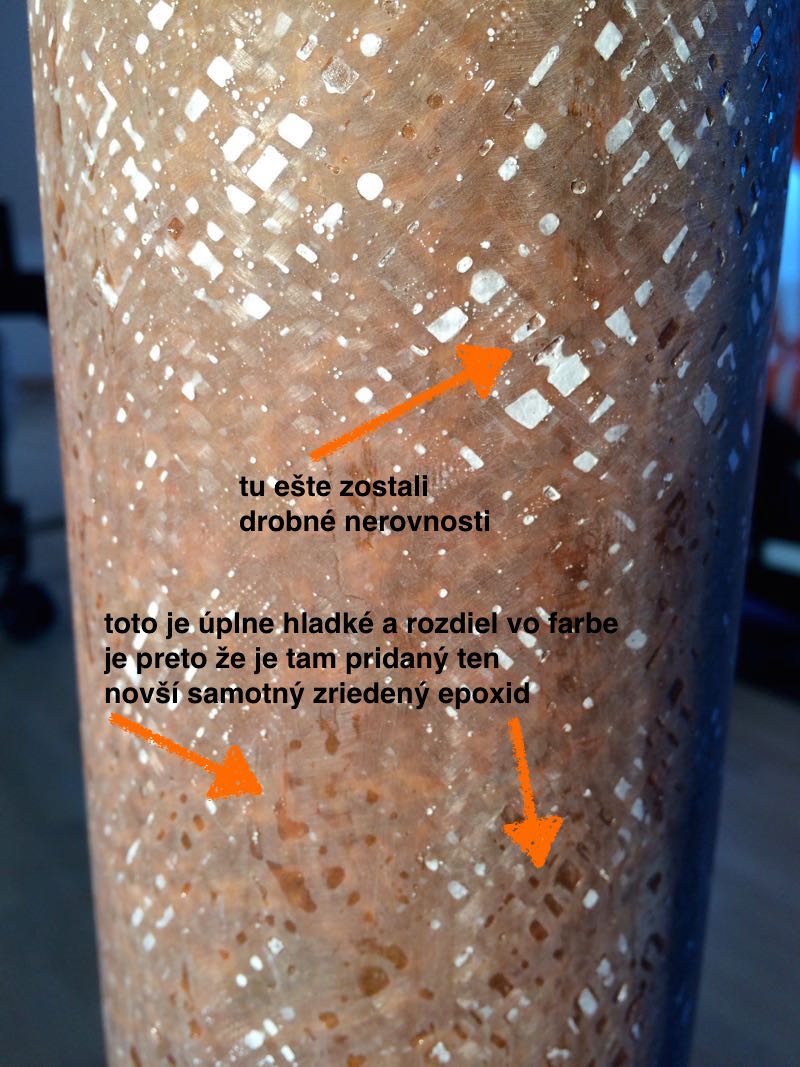

Co sa tyka toho omotania paskou, urobil som to v prvej vrstve a ako som pisal, niekde to bolo utiahnute viac a niekde menej, takze sa stalo ze sa mi vytvorila taka spirala prakticky po celej dlzke. Teraz som ju nedal, on ten povrch je dost rovny a aj hladky, len na zopar miestach je to nedotecene. Medzicasom som to osmirgloval 120kou smirglom a tych miest ktore potrebuju opravit nie je tak vela. Na nete som nasiel plnic v spreji, 400ml za par eur od BKP tusim, tak skusim objednat, kedze nemam kompresor ani striekaciu pistol. Snad dojde do vikendu tak to sprejnem, ak nedojde bude verzia so zriedenym epoxidom a ten plnic pojde az potom na takmer dokonaly povrch.

Kdysi mi R+ radil jak delat z puncochy trubky .....

- suchou puncochu natahnout na kopyto, treba 2-3 vrstvy

- napnout a na obou koncich zafixovat

- v dalsi vrstve natahnout smrstovaci trubku [jako smrstovaci buzirka jen vetsi prumer]

- na jedny strane ohrat, smrstit a zafixovat jeden konec

- postavit vertikalne, mezi puncochu a smrstovacku nalit epox

- do druheho konce strcit mezi smrstovacku a puncochu nejaky kousek hadicky a zas na konci zafixovat ohrat a smrstit

- tak a ted od spodu pekne ohrivat horkovzdusnou pistoli, epox se ohreje a tece jeste vic, smrstovacka se smrskne, udela povrch, epox zatece do puncochy

- takhle se postupuje az k druhemu konci trubky dokud z hadoce nevytece prebytecny epox

- na smrtovaci trubce by se mela ukazat kresba vlaken v puncose, tim se pozna ze je to dobre stazeny

tot teorie, sam sem to nikdy nezkousel !!!!, pro nase ucely a lehke tela raket se mi puncocha zda nevhodna

jeste mne napadlo, ze kdyby si tu trubku po naneseni vrstvy tkaniny utahnul [obmotal] nejakou paskou [jak psal Pandy] tak by se ti to asi nestallo, tkanina by se pekne primackla k podkladu, zalila prebytecnym epoxidem a teoreticky by to byla krasna hotova trubka

na obrazku je pod rukavici jiz utazena vrstva, tim se to pekne cely utahne a vysledkem je pekny povrch bez vzduchu, bublin a nerovnosti

-

Já potom povrch a nerovnosti tmelím polyesterovým tmelem, velké či větší díry běžným co má kdejaké drogerie např. značka Body mají ji běžně v drogeriích stojí malá plechovečka kolem 50 Kč + a - . Ale jinak povrch stříkám stříkacím tmelem, osobně se mě osvědčil výrobky zde |:

shop.bkp.cz/index.php?main_page=index&cPath=1¨

Ale na Slovensku bude rozhodně jiný výrobce .

Je třeba počítat ,že nerovnosti se odstraní až po 3 nástřiku tj. nastříkám poprvé vybrousím povrch ,pak ještě jednou a nakonec potřetí. Zdá se to možná moc pracné ,ale nejvíc zabere první broušení ,druhé a třetí jde už velmi rychle a je to vždy už jen pár desítek minut . Většinou brousím poprvé šmirgl 230 pak 320 nakonec 500.

Potreboval by som od skúsených laminátorov poradiť, či to mám nejak vytmeliť alebo obrúsiť. Pretože aj po obrúsení stále zostalo pár málo miest kde je to bez epoxidu alebo také malé prepadliny. Čiže prosím poraďte či máte tip na nejaký dobrý tmel na laminát alebo či si ho mám vyrobiť zo zbrúseného prášku...

Vďaka

Toto video od John Coker není jediné ,pokud si toto jméno zadáš do vyhledávače You Tube nalezneš tam spousty video návodů ohledně raketového modelářství.

MAK

Něco jsem našel na netu tak se na to podívej třeba ti to pomůže.

MAK

Tvoj obrázok som upravil na 800x571 bodov.

Max. rozmer prílohy je 800 bodov ...

Miro

po dlhšej odmlke spôsobenej pracovným vyťažením, som si našiel chvíľu času na naše hobby. chcem sa podeliť so skúsenosťami z laminovania.

Nie som žiadny expert a len zhrniem, čo som spravil a ako.

Rozhodol som sa olaminovať papierovú trubku o priemere 98mm, dlĺžka 1500 mm. Zakúpil som laminačnú epoxy živicu LH288, tuždilo H512, ktoré dovolí mne začiatočníkovi dlhú dobu práce počas laminovania kým to vytvrdne, až 3 hodiny.

Dlho som študoval rôzne materiály, za čo chcem poďakovať najmä Dudovi, Vojtovi a Pandymu za rady a linky na youtube (ktoré mi poskytli pred asi rokom a viac). Najprv som sa rozhodol olaminovať trubku použitím laminačnej pančuchy. Naivne som si myslel, že to natiahnem na trubku, dám na to epoxid, nechám vytvrdnúť a je to. To je teória, prax ale ukázala, že na navlečenú pančuchu nie je až taká zábava nanášať hoci aj riedku živicu, pretože štetec vyťahuje vlákna a tým pádom kazí nielen celú prácu ale aj estetiku výsledku. Najvhodnejší sa mi nakoniec na nanášanie zdal štetec, ktorý vlastne ani nie je štetec, ale je tolen rúčka, na konci ktorej je kus molitanu, ktorý som namčil do živice a následne som pančuchu pritláčal na trup a tým ju vlastne presycoval živicou. Celkom slušne časovo náročné, ešte že som mal to dlhotvrdnúce tužidlo. Keď som to celé odmakal, tak som zistil, že síce to tvrdne dlho, ale je to celkom riedke a steká to na spodok trubky a kvapká dolu. Tak som po vzore tusím Pandyho omotal celý výsledok tou klasickou polyetylénovou červenobielou páskou (nelepiacou) a nechal som to otáčajúc vytvrdnúť 1 deň. Viacerí radili a poslúchol som, že je lepšie do trubky niečo pichnúť do stredu aby sa s ňou dalo manipulovať, natáčať ju počas laminovania. Vďaka tomuto stredovému tŕňu som po práci zapojil modelársky motorček, ktorý trubku neustále otáčal ako keď sa griluje kura nad ohňom. Zábava ale prišla na druhý deň, keď som dal dolu tú červenobielu fóliu. Napriek jej uťahovaniu a pritláčaniu vznika na povrchu špirála, ktorú som musel pracne ošmirgľovať.

Druhý krok došiel po roku, čiže tento týždeň, nebol proste čas a tak som sa až teraz odhodlal že urobím druhú vrstvu. Zobral som plátno, už nie pančuchu, toto má 110g/m2, pančucha mala asi 40g/m2. Skúsil som iný postup, to jest, kúpil som hrubé bezpečnostné sklo, na ktoré som dal laminačnú látku, rozlial som na látku živicu a bez použitia štetca som ju takým samodomo rozhŕňačom rovnomerne roztiahol po látke. Ten rozhŕňač bol kus tenkého dreva, obalený obyčajnou priesvitnou lepiacou páskou, aby sa naň živica nelepila. Táto časť bola celkom zábavná, množstvo živice som odhadol tak, že koľko je hmotnosť látky, toľko bude treba aj laminačnej živice. Možno by stačilo aj o 20-25% menej, ale keďže išlo o 10 centimetrovú trubku dl’žky 1,5 metra, tak straty živice neboli veľké. Trochu matematiky pi*d*v = plocha valca v cm2, čiže 3,14*10*150 = 4710 cm2, čo je asi pol metra štvorcového, čiže pri veľmi hrubom odhade som zobral namiesto 47,1 gramov živice 50 gramov a k tomu 11 gramov tužidla (pri mojom pomere 100:22). Dosť výpočtov, poďme laminovať. Látku nasiaknutú živicou na skle som v gumených rukaviciach pekne ľahko odlepil, na vopred nanesenú čiaru na trupe som ju začal prikladať a od stredu ku krajom som začal laminát pritláčať na trup za súčasného pomalého otáčania trubky na tom stredovom trupe. Šlo to dosť rýchlo a oveľa lahšie ako pri použití pančuchy. Po namotaní jednej vrstvy laminátu som trubku nechal opäť deň vyschnúť. Tu je foto výsledku. Vznikli tam také biele miesta, ktoré zdá sa že sú vo vzduchu, dosť veľa je ale takých, ktoré sú pevne prilepené k trupu, avšak ako keby nemali na povrchu presýtenie živicou. Neviem čo s tým, asi to riadne vyšmirgľujem dohladka a uvidíme. Možno to spraví farba a ešte predtým nejaký tmel, ale na to sa najprv musím psychicky prichystať. Ak mi niekto viete poradiť čo s tým, či len pretrieť živicou, bez laminačnej látky, alebo ako navrhujem, čiže ošmirgľovať, budem rád. Ak sa to má tmeliť, prosím dajte tip na nejaký tmel, ktorým by to išlo urobiť a následne zase ošmirgľovať. Cieľ je dosiahnuť hladký povrch, ktorý po nafarbení bude takmer ako zrkadlo hladučký.

Samozrejme, že som po odstránení trubky chcel očistiť aj sklo. Ja puk som si prečítal Pandyho návod, že sklo čistí ihneď po laminovaní až deň po mojom laminovaní. Takže laminát vytvrdol na skle. Na nete radili špachtľu. Nefunguje. Zobral som klasický lámací technický nožík, s tým som odlupoval hrubšie vrstvy laminátu. Na začistenie som zobral škrabku používanú na čistenie keramických sporákov. Je to v podstate špachtľa, ktorá má namiesto kovu vpredu takú pevnejšiu žiletku, čosi ako modelárske žiletky. S tým to išlo ľahko aj keď časovo náročne úplne do hladka odstrániť. Sklo je ako nové komplet očistené. To len pre info, ak niekto ako ja zabudne odstrániť živicu ihneď po práci, tak že to ide a nie je to žiadny stres a netreba k tomu ani chémiu len trochu sily a času.

Takže toľko moje prvé skúsenosti laminovaním väčších plôch = trubiek. Ak máte niekto nejaké rady, čomu sa vyvarovať, prípadne čo s tým ďalej, prosím podeľte sa s nimi nielen pre mňa. Vďaka a nech sa darí

Chcel by som vediet aký druh maliarskeho valčeka to má, či ten z molitanu alebo iný, klasický huňatý na farbu to asi nebude, ten bubliny pridá...

www.apogeerockets.com/Education/Downloads/Newsletter371.pdf

práve mi došiel newsletter email z Apogee. V tomto čísle je celkom názorne zobrazený postup výroby - laminovania uhlíkového trupu. Možno to bude pre niekoho zaujímavé, mňa toto "trápilo" pred asi 2 rokmi.

www.apogeerockets.com/Education/Downloads/Newsletter370.pdf

Pekný deň všetkým!

Rado

To ,že tyto trubky jsou poměrně snadno dostupné a zatím se používají pokuď vím pouze jako trn pro navíjení spirálových papírových trubek , občas na trupovou spojku do kašírované hlavice(MiK) a podobně. Zatím jsem si nevšiml že by tento materiál nějaký zoufalec použli na trup rakety – a hlavně pro „velké“ rakety!!

To také něčemu naznačuje. Lidí schopných tvůrčí improvizace máme dost.

Nápady, je ale nutné konfrontovat se skutečností! A zde je problémů víc než dost.

Trubky kanalizačního potrubí HT jsou z PP (polypropylén).

Vyráběné trubky jsou v určité řadě průměrů trubky, ale jen s jednou tloušťkou stěny!!

Papírové trubky jsou vyráběné v širokém rozpětí průměrů od pár mm do cca 500 mm , i s různými tloušťkami stěny v rámci nějakého průměru!!

Mechanické a chemické vlastnosti PP!!:

Polypropylénové (PP) trubky mají nižší kruhovou i podélnou tuhost než běžné PVC trubky,

o papírových nemluvě!!

Hustota PP je cca 900-920 gr/dm3 !!

Pro porovnání jsem vybral dva průměry PP trubek z "DYKA" HT katalogu:

a.) 1 metrová trubka fí 50 mm, tloušťka stěny 1,8 mm , hmotnost 284 gr.

1 metrová papírová trubka fí 50/53 mm , tloušťka stěny 1,5 mm , hmotnost 166 gr.

Papírová trubka je tedy 1,71 x lehčí !!

b.) 1 metrová trubka fí 100 mm, tloušťka stěny 2,7 mm , hmotnost 965 gr.

1 metrová papírová trubka fí 100/104 mm , tloušťka stěny 2 mm , hmotnost 448 gr.

Papírová trubka je tedy 2,15 x lehčí !!

PP je termoplast , bod měknutí 50N je pouhých 68 oC , co by to udělalo s modelem na ostrém slunci , nemluvě o působení tepla od rozpáleného motoru (ROS může dosáhnout až kolem 200oC) , kovový motor má i velkou tepelnou kapacitu!! Otázkou je i působení výmetné slože (černého prachu) - tepelné i tlakové na tento materiál(PP)!

Papírová trubka je na tom podstatně lépe.

Dalším a velkým problémem je špatná lepitelnost PP , to je velmi zásadní problém. U velkých modelů je mechanické zatížení spojů velmi velké a používají se materiály s velmi dobrou lepitelností a kvalitní lepidla a také robustní spoje!!

Papírové trubky (ty kvalitnější) jsou teda 1,7 až 2,15 x lehčí !! To je pro modely rakety velmi podstatný rozdíl výrazně omezující dostup modelu!! Jejich lepitelnost je velmi dobrá, teplotní odolnost je podstatně vyšší , a nekřehnou při nízkých teplotách tak jako PP.

Takže mne zatím nenapadají žádné důvody na použití PP trubek na modely raket , obzvlášť když těch papírových je dostatek a za nízkou cenu!!

Pokuď jsem v rychlosti něco podstatné opomenul , doufám že to v debatě vyplave na povrch.

Zatím ve stručnosti …. Mirek

koukal jsem na tvou výrobu trupů z té bílé pásky do pokladen kdyby jsi měl zájem tak takových to pásek mám kvantum a aj různé rozměry !

Předem říkám ,že nemám s laminováním moc zkušeností a toto vše co zde je jsou informace od Vojty čímž mu děkuji za poskytnuté informace jak nato.

Předně jsem si nechal v sklenášství uříznout tabulu skla na které laminuji. proč sklo? jednak je ideálně rovné a zadruhé se dobře po skončení čistí od zbytků epoxidů. Oproti igelitu se nekrčí a je tuhé. já si pořídil 10 mm silné sklo protože je pevné a jen tak nehrozí že praskne pravda za 1,2 x 1,2 m jsem vypláznul tisícovku !!!

Nařežu si přesně tkaninu já ji řežu ostrým lámacím nožem podle pravítka,uhelníku na nějaké ideální rovině ,já osobně na plovoucí podlaze...Oproti stříhání je řez naprosto rovný a hned se netřepí. Namíchám epoxid já používám havel L285 pomocí malířského válečku malého a lakařského epoxid rozválcuji na tkanině a skle. Tkanina by měla být jen prosycená nikoliv tam napatlat mraky epoxidu jakmile se tkanina leskne je to už moc ..rozválcovat. Potom vemu trubku tkaninu opatrně nasadím na kraj a válením nabaluji na trubku. Rukama /v gumových či latexových rukavicích / to pomalu uhlazuji a zároveň táhnu aby byl povrch co nejideálnější bez vln a hrbů. Jakmile je namotána tak dopředu jsem si zhotovil polystyrénové kolečka jenž jsem strčil dovnitř trubky doporučuji je tam strčit dopředo ,jakmile je tkanina namotaná a budete tam rvat ty kolečka taxe trochu epoxidu strhne a kolečka se tam pak přilepí.

Vemu dřevěnou tyč tu prostrčím středem PS koleček a uchytím do svěráku. Mě se osvědčil smeták.

Vemu PVC pásku takovou tu co se prodává v železářství a slouží na vymezení nejakýho prostoru. Tou nebarevnou stranou ji začnu namotávat na trubku a to tak že jednou rukou to přidržuji a druhou pásku mírně napínám . Snažím se to dělat s malým přesahem přes sebe a tak aby se páska nevlnila. je to dost opruz,chce to chladnou hlavu ,mít vše nachystaný a postupovat pomalu,sistematicky a neprudit u toho . Konce pak zajistím nějakou lepící páskou dobrá je taková ta elektrikářská gumová.

Touto PVC páskou se totiž vytvoří pěkný lesklý a rovný povrch na raketě. Pokud by se tkanina jen namotala a nechala vytvrdnout povrch je nerovný nelesklý hrbatý.

Opět zdůraznuji epoxidem raději šetřit protože ta pvc páska má tendenci jej vytlačovat a ostranování zbylého epoxidu je opruz.

nechám vytvrdnout. Svědomitost práce je pak uměrná výslednému povrchu.

Sklo ihne čistím bud dichlormetanem /čistí naprosto vše/ a nebo acetonem /je levnější/ . Je možné na sklo dopředu napatlat nějaký separátor ,pak epoxid nechat zaschnout a před dalším laminováním ho seškrabat ostrou špachtlé...mě se to moc neosvědčilo.

Jen na konec bych poukázal na skutečnost,že pokud nemá člověk zkušenosti s laminováním a trubek obzvlášť, tak bych se do takové hitech technologie rozhodně nepouštěl. Napřed bych získal zkušenosti s laminováním dejme tomu z běžných a hlavně levných materiálů a potom teprve bych zkusil ten uhlík. Protože pokud ti to nevýjde napoprve /a to většinou nevýjde/ zklamání bývá velké a o škodě na zničeném materiálu nemluvě.

Nevím do jaké míry Ti pomůžu, jde spíše o zamyšlení nad problematikou ...

Zatím nevím o nikom zde kdo by používal uhlíkovou trubku na trup modelu rakety.

Z cenových důvodu zatím jen v zahraničí

Celkem by mne zajímali reálne důvody proč ji potřebuješ. Na jaké modely a pro jaké motory.

Zatím ani ty nejdivočejší starty modelů se sorbitolovým palivem či SX81 nevyžadovali trup z

lepšího materiálu než dobře udělaná papírová trubka nebo laminát.

1.) Obvykle se používají na extémně výkonné modely se zrychlením i přes 50 - 80 G!! a z toho vyplývající

mechanické a také tepelné namáhání.Tyto mohou dosáhnout rychlost zvuku za 1,5-2 sec.!

Extrémně lehké a rychlé modely také nepřinesou moc velký zážitek.

Model který zmizí po 0,5-0,7 sec z dohledu není nějak divácky atraktivní.

U nás běžně používané motory takový výkon nemají. O problémech vypuštěním a nalezením takového modelu

u nás (ČR a SR) ani nemluvím.

2.) Technologické postupy obvykle připouští různé, ale ověřené modifikace.

Proto i ti tři firmy které jsi oslovil Ti dali různé informace. Každá z nich má svoji technologii a svoje suroviny.

Ty jsou dané jejich vazbami (a z nich vyplývajícimi cenami )na dodavatele surovin i technologických zařízení.

Fungovat budou postupy od všech těchto firem , postup pro který dokážeš sehnat suroviny za rozumných podmínek.

Každý postup a suroviny budou stejně mít svoje "záludnosti" které budeš muset zvládnout.

3.) Uhlíkové trubky u nás používájí ale více letečtí modeláři a rogallisté ... Ale i tam to byli trubky menších průměrů,

tak do cca 30 mm. Skus se podívat na jejich fóra.

Uhlíkový kompozit je sice pevný, ale zase tak úplně lehký není.

Např. 1 dm2 uhlíkového kompozitu tl. 1 mm váží cca 27 gr!!

Je ale fakt, že modely z takového materiálu jsou hezké a odolné ...

Snad se zde najde někdo s kontakty na letecké modeláře či rogallisty.

Ať se ti daří ....

Mirek

Odpovede firiem boli nasledovne:

1/ Pro laminaci uhlíkových tkanin můžete použít stejnou pryskyřici jako pro laminaci skelných tkanin – pokud laminaci již provádíte. Epoxidovou pryskyřici LH 160 s tužidlem H 534. Trubky na trnu je potřeba temperovat! Alespoň na 50 °C po dobu 3 hod...

2/ Treba natrieť na kopyto tenučký film nejakou penou,nechať 10min.zascnúť a možte nanášať živicu epoxidovú, bud teda L285 čo je nemecký výrobca, kde sú pevnosti v tlaku a ťahu dosť slušné alebo potom LG 285 čo je český výrobca... s tvrdidlom H285.

3/ Jestliže trubka bude vystavena vysoké teplotě, bylo by dobré trubku vyrobit z Epoxidu LH1000 a s tužidlem H512, podotýkám, že se trubka musí vypéci na minimálně 60 stup. po dobu 1,5 až 2 hodin.