Vlastní výroba motorů

Dnes jsem si připravil pouzdra na odlití paliva dle návodu.

Dnes jsem si připravil pouzdra na odlití paliva dle návodu.

-

- Celková délka 130 mm

- Délka jádra 90 mm

- Průměr jádra 29 mm

- Průměr kanálku 10 mm

- Průměr trysky 4 mm a 6 mm

Trubku jsem použil klasickou PVC instalatérskou průměru 32 mm, nařezanou na délku 9 cm. Jelikož jako papírovou vložku používám zbylou upravenou rolku z toaletního papíru, která je dlouhá 9-10 cm. Jako spodní víčko nebo stojánek přesně pasuje redukce z 32/40 mm. Pak už jen stačilo uvařit směs a nalít do předem vyvložkovaných trubek. Směs tuhla asi 3 hodiny a po celou dobu se dala lehce z PVC trubky díky papíru vysunout. Papírová vložka taky chrání poměrně tenkou stěnu trubky před propálením hořící směsi. Tento systém není vhodný pro motory s čelním hořením, stěna pvc trubky by to i přes papírovou vložku nemusela vydržet.

Dále jsem si připravil zátky z dřevěné násady na koště, kterou jsem nařezal na 2 cm. Do jedné jsem vyvrtal otvor pro železnou trysku.

Trysku zatím nahrazuje šroub, který jsem zakoupil v Baumaxu.

Po vychladnutí směsi, jsem  uřízl 13 cm

uřízl 13 cm dlouhou PVC trubku průměru 32 mm a lehce vsunul ztuhlý váleček směsi, do kterého jsem vyvrtal 10 mm díru skrz (kanálek). Po té jsem vlepil na jeden konec záslepku a na druhý konec záslepku s tryskou. Průměr trysky zatím zkouším otvor pro závitovou tyč 6 mm a 8 mm.

dlouhou PVC trubku průměru 32 mm a lehce vsunul ztuhlý váleček směsi, do kterého jsem vyvrtal 10 mm díru skrz (kanálek). Po té jsem vlepil na jeden konec záslepku a na druhý konec záslepku s tryskou. Průměr trysky zatím zkouším otvor pro závitovou tyč 6 mm a 8 mm.

Zatím jsem namíchal dvě směsi v těchto poměrech.

1.

65% KNO3

35% Sorbit

2.

63% KNO3

35% Sorbit

2% FE2O3

Po testech se ukáže, co je třeba změnit.

Diskutujte o totmto článku ve fórech (102 odpovědí).

Použil jsem nylon kvůli pevnosti, který už tak levný není a vychází tak na čtyř až pětinásobek nejběžnejších tiskových materiálů. Cena materiálu na ten motor je cca 100kč. Byl to první test. Nemám s reloady žádné zkušenosti a stejně tak to byl můj úplně první bates.

Pokud by se nepovedlo dotáhnout to na opakovaná použití, tak to pro mě nedává smysl. Jednorázové motory už umím udělat z papíru a jádrem v celku s podobným průběhem a impulsem a v nižší váze.

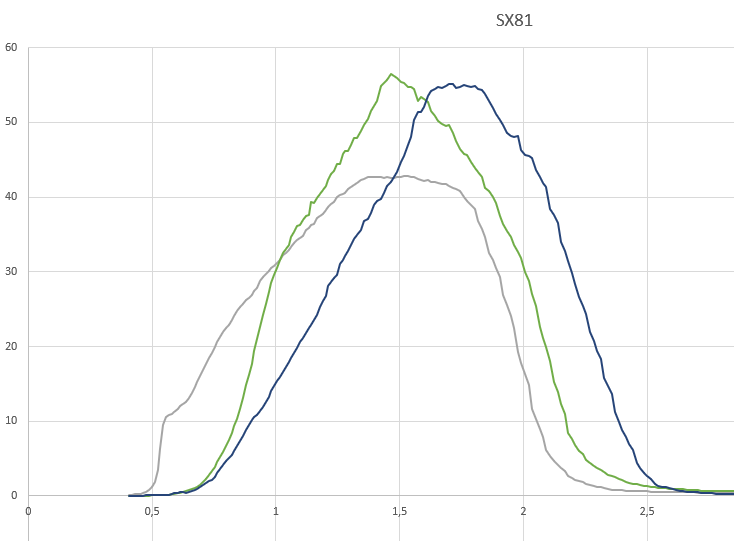

V grafu porovnání tohoto bates plasťáku s papíráky. Papírák má stejný průměr jádra, kanálku a trysky jako plasťák. Váha kompletního motoru cca 135g a z toho cca 70g je TPH.

Zeleně 3Dplasťák

Šedý a modrý je identiký papírák. Rozdíl je jen v hrdlu trysky. Šedý měl čistě cementovou, kde dochází ablací k rozšíření trysky o cca 2mm. Modrý měl v hrdle cementové trysky zalitou ocelovou podložku.

Motor jsem nakreslil za jeden večer u sledování TV. Výroba mě pak už prakticky žádný čas nestojí.

Do vytiskuté zátky bylo zalité ocelové hrdlo 6mm v cementu. Papírová vložka.

Pro začátek jsem zkusil kratší verzi na dvě zrna SX81. Cca 30mm průměr, 32mm délka, 6mm kanálek.

Váha kompletního motoru 160g a z toho cca 75g TPH.

Po vyhoření vypadal OK. Víčko s tryskou by bylo nejspíš tak na tři použití, což by nevadilo. Její výroba je snadná.

Bohužel použitelné to v této formě není. Po prvním použití se mě ho nepodařilo rozebrat. K horní zátce se dostala příliš vysoká teplota a došlo v jednom místě k slití závitu.

Spodní část u trysky mě taky nešla rozšoubovat. Tam úplně nevím proč. Po rozříznutí podélně to od sebe normálně šlo.

Ještě se nad tím zamyslím, zda by to nešlo eliminovat použitím nějakých gumových tesnění.

Dík

Nakonec jsem dohledal víc detailů. Motor byl zřejme celoplastový včetně trysky ani žádný liner to nemělo. Vzhledem k době běhu přes 4s zřejmě čelní spalování. Tlak v motoru uváděli 3.5Mpa.

Zarazilo mě ovšem, že měli šíleně silnou stěnu. Průměr jádra byla snad ani ne polovina průměru motoru.

Materiál byl nylon s příměsí skelného vlákna. Tam je cena určitě přes 2000 za kg.

Oni to tedy plnili i podruhé, ale a reload je to takto nepoužitelné. Na jednorázovky taky.

Smysl by to mohlo dávat s papírovou vložkou a vyřešit tryskové dno jiným materiálem. Ocelová tryska např. v pertynaxu zalepená do vytisnutí zátky, atd.

Mám doma nylon s karbonovým vláknem, tak to časem experimentálně zkusím.

Obecně všechny plasty do 3D tiskáren jsou termoplasty tj.teplem se taví,měknou a jejich mechanické vlastnosti /pevnost/ při zahřátí rapidně klesají. Takže lajner do těchto motorů rozhodně ANO !! . Ale zase co bude fungovat v malém motůrku v velkém to bude jiné. Nevím kolik stojí ta plastová tisková struna do tiskárny ,takže nechci polemizovat o ceně takového motoru . Myšlenka to rozhodně není špatná a jistě lákavá ale není plast jako plast. Pokud by to byl termoset tj .tepelně stabilní tak potom ano ..motor bude perfektní ,třeba termosety bakelitové řady ,ale s termosety se zatím netiskne / aspoň o tom nevím / .

Zajímavé.

Osobně tisku prakticky celou raketu. Jen na některé části použiju papírovou trubku. Začal jsem na ABS plastu a brzo jsem přešel na ASA, protože se méně smršťuje, než ABS a tisk větších částí je snažší.

Momentálně jsem už narazil na problémy i s ASA plastem díky rostoucí váze modelu. Adheze mezi vrstvami tisku nené dokonalá.

Zrovna jsem začal experimentovat s tiskem z Nylonu, který se jeví jako neskutečně pevný a pružný materiál a do toho jsem narazil na tento článek.

Podle toho co tam píšou jim tisknutý motor bez problémů vydržel a projevila se jen ablace trysky. Nejsou tam detaily, zda použili nějaký izolant/liner. Vážně nad tím uvažuji, že zkusím udělat aspoň jednorázový motor

Právě jsem z něj dělal TPH prvně a na test plnil dva motory a chce to teda rychlost. Taje z krystalu hned do tekuté čiré podoby při o něco vyšší teplotě něž sorbitol, ale rychle tuhne, takže mě dělal lem tvrdej jak kámen i po obvodu hrnce, zatím co jsem ho měl na sporáku.

SX81 jsem teď prvně zkoušel. Motor na tyči mě přišel hbitější, než klasika. I to mělo takovej ostřejší a burácivější zvuk.

Mno nic. Mám na plotně sorbitol a v troubě čtvrt kila kno3, tak jdu makat

Ja semelu KNO3 (cca 70 g max) - 4 minuty v mixeru Mira. Pak na panvičce rozpustím sorbitol a následně přisypu KNO3 a až nakonec Fe2O3. Podle barvy jde poznat, zda je promíchaný. Výroba jádra probíhá tak, že mám v dřevěné kostce otvor pro papírovou trubičku 30x67 mm a ve dně otvor pro ocelový trn. Palivo nalévám do té trubky a klepu s přípravkem o zem, aby se to hutnilo. Až je to plné, pak opatrně a pomalu zespodu prostřčím ocelový trn trochu namazaný WD olejem, aby se vytvořil kanálek. Až druhý den ho vyndávám. Pak to dám do potravinové krabičky. Motor pak nabíjím až před startem. To ještě projedu kanálek vrtákem 8mm.

Teď na základě rad trochu změním postup :

- mlet cca 30 s a pak sítovat

- skladovat zrno v zavařovací sklenici

- promíchat směs před tavením - to jsem nedělal z hlediska bezpečnosti

Jestli to nepomůže, pak přejdu na verzi se sírou a lisováním to trubky.

Ten KNO3 jsem jednou zkoušel vysoušel, ale tehdy jsem nepoznal rozdíl. To bylo ale v době, že to tuhlo správně.

Stejné suroviny jako předtím? Nemáš to navlhlé?

Jakým způsobem děláš TPH?

Já tavím samotný sorbitol a ohřívám na cca 110-120°C. KNO3 dávám před mletím na cca 20 minut na 100°C do trouby. Pak melu s fe2o3 a nasypu na sorbitol a promíchám.

Pak obvykle po částech nechávám trochu zchladnout a postupně vhazuju do papíráků a umačkávám.

Posledně jsem vyzkoušel i variantu po dosypání kno3 počkat až se to zase trochu ohřeje cca na těch 110, aby to bylo tekutější a do papíráku nalívat.

Po chvíli dávám zátku s dírkou uprostřed a TPH ve funkci zpoždění na epoxid.

Cca za 15 minut vyndávám šroub prostrčený tryskou dovnitř, který mě dělá kanálek. Tou dobou už je TPH částečně ztuhlá a kanálek se nezdeformuje.

Pak už jen vážím, popíšu a balím do smršťovačky kvůli vlhkosti.

Druhý den už je TPH tvrdá.

Před použitím jen nasypu nahoru na zátku s čouhající TPH/zpožďovačem cca 0,5g vesuvitu a přilepím sekundovým lepidlem zátku z nějakého novinového papíru.

Začal jsem pracovat na dynamometru, respektive zatím čekám na loadcell, desku arduina a čtečku na SD kartu. Plán je postavit váhu co sama zapálí motor, naměří ho a uloží výsledek na kartu. Tak si pak zkusím porovnat TPH.

Měl bych dotázek. Dělám sorbitolové motory a mám podezření, že i přes přimíchávání cca 2% fe2o3 mě část paliva vylétne z motorů nespálená

Usuzuji podle světlé hmoty usazené na vnitřku trysky vypálených motorů a podle filmu stejného vzhledu, který obvykle najdu na startovací tyči.

Problém eroze TPH v kanálku blízko trysky je problém jen neaditivované sorbitolové TPH, nebo se to týká i TPH s fe2o3?

Co SX81? Tam je to lepší? Dělal jsem teď zkušební várku motorů s SX, tak uvidím, ale úplně se mě do této TPH nechtělo. Přeci jen nadýchat se kouře asi už nebude jen tak a komplikuje to statické testy. Navíc semnou semtam chodí děti a zas o starost víc co hlídat.

Zkoušel jste někdo TPH na bázi erythritolu? Je odolnější erozi?

Děkuji.

K vrtání jader SB paliva:

- používáme pro zrna do motorů o menším průměru spalovací komory do cca 30 mm ..

- kromě geometrie břitu vrtáku a otáček vrtáku je důležitý i jeho posuv

- pro delší zrna je vhodné pro dosažení souososti kanálu vrtat zrno z obou stran , výhodné je použít soustruh, zrno uchytit do jednoduché kleštiny z kusu vhodné trubky, otvory navrtat vetším navrtávákem nebo vhodným vrtáčkem, kanál vrtat menším průměrem vrtáku z obou stran, až se kanál z jedné i druhé strany pěkně propojí (případná malá odchylka se vykompenzuje pří dalším vrtání vrtáky většího průměru).

- separace kanálové tyčky a spol. ...

je vícero možností jak snížit problémy s vytažením kanálové tyčky.

- jemně kónický ( kuželovitý ) tvar tyčky

- hladký - (leštěný ) povrch tyčky

- vhodný separarátor !!

Účinný separátor jěště neznamený i dobrý , nebo vhodný separátor.

Silikónový olej není vhodný jako separátor:

- Silikonové oleje jsou vynikající elektrické izolanty a na rozdíl od svých uhlíkových analogů jsou nehořlavé.

Je čirý a jeho viskozita a povrchové napětí způsobují jeho "plazivého roztékání" po povrchu.

Takže sice hezky vytáhnu tyčku ze zrna, ale zato mám mám povrch kanálu v palivu potažený ( znečištěný) témeř nehořlavým materiálem , co při zážehu motoru a jeho rozběhu nebude to pravé!

WD 40 - je naproti tomu směsí prchavých látekčistící účinek) , jako mazací a konzervační složku obsahuje rozpuštěné mikrovosky a další látky.

Proto je podstatně vhodnější na tyto naše účely.

"použití závitové tyče" - odstranění zbytků nebo přebytků separátoru je celkem vhodné. Podobná situace je i po delším skladování palivových zrn, kdy dochází v důsledku vzdušné vlhkosti a hygroskopičnosti sorbitolu k vyvzlínání sorbitolu na volný povrch zrna (čela a kanál ) . Zbytky separátoru i přebytek sorbitolu na povrchu zrna zhoršují jeho zážeh a rozběh motoru . Proto je vhodné mechanicky odstranit povrchovou vrstvu paliva ( hlavně) v kanálu.

Používá se např. závitník nebo výstružník, či výhrubník vhodného průměru nebo podobný nástroj.

Závitník podobně jako profil závitu u závitové tyče zvyšuje plochu kanálu v zrně a tak zvyšuje počáteční zahražení motoru a i jeho tah.

- Teploty při zpracování výrobě paliva:

- Pro SX81 a i sorbitolové palivo ( s Fe2OI3 nebo i bez) je nejvhodnější i nejbezpečnější metodou příprava v tzv. mlékovaru! To znamená že teplota roztaveného sorbitolu je pod 100 stupňů Celsia!!

Tato paliva představují disperzní směs práškového KNO3 , Fe2O3 případně i práškové síry v roztaveném sorbitolu!!

Teplota tavení KNO3 (dusičnanu draselného je cca 334 o Celsia! U síry je to cca 115-116 o Celsia.

Pokuď teplota směsi pro SX81 dosáhne, nebo přesáhne 115 o Celsia tak dochází ke stavování zrnek síry do větších kuliček a tím ke zhoršování kvality paliva , snižuje se reakční plocha, narůstá nerovnoměrnost ve složení paliva ( některé části paliva mají nedostatek a jiné zase přebytek síry a nemají tedy správné složení směsi!

Podobně i pro základní sorbitolovou směs s nebo bez Fe2O3 není potřebná vyšší teplota.

V těchto palivech je jedinou tekotou (zoztavenou ) složkou sorbitol a zvyšování teploty nepřináší očekávanou tekutost směsi. Přináší to i další problémy , ale to je moc psaní. Větší vliv na "tekutost" směsi má jemnost semletí KNO3 i Fe2O3 ( i obsažená vhlkost ).

Různé druhy "cukrů" mají dosti odlišné mechanické i jiné fyzikální vlastnosti.

Tonday: Já jen zkoušel cukr (je to takový hnus) rychle to tuhne a je to křehké.

Sacharóza, nebo řepný cukr - běžné sladidlo v domácnosti se skládá z glukózy a fruktózy. Při zahřívání nad 186 °C taje a mění se v karamel.

Vzpomeň si na lízátka i karamelová a jejich křehkost (lasturový lom) a vše je jasné ...

Psát by bylo ještě mnohé , ale vše již bylo nškde napsané a času je málo.

Takže aspoň něco ...

Mirek

Jakou máš konzistenci a teplotu ?

Právě sem zkoušel tu závitovou tič a komby šrob na výrobu kanálu postup stejný jeko v předchozím člájku jen se musí myšrobovat JDE TO dobře.

Oprava teploty právě sem to meřil a je to 135C po odlití sonda je zapíchnutá v TPH .

Jaké motory vyrábíš?

Záver dnešního pokusu je te ,že je nejednodušší kanál udělat hned pří lití postup je takový , že si připravýme :

-motor nebo liner , formu

-separátor ten sem použil SILIKONOVÝ OLEJ univerzalní

-kovovou kulatinu o průměru kanálu na jednom konci zaoblenou

- nějaký stojan pro ukotvení a vystředění kulatin

- roztavenou směs TPH a je jedno jestli je to základní sorbytolová nebo Sx-81 nebo obyčejní cukr.

Máme vše po ruce tak zažne me lít do motoru a hned do horkého zapíchnu kulatinu nastříkanou silikonem, umístit do stojanu, nebo nějakého středící ho přípraveku... Pomenším ochlazení TPH tak jdou tičky kráně vyndat. Skusil sem ji vyndat asi po 8hodinách ale to jde jiš moc stuha. Ideální teplota je když to ještě hřeje v ruce . Námět je tady :

Ješte dotaz jaký má význam mokrá cesta na výrobu TPH? Je tu o tom na foru nějaký pokec?

Prosím na moji gramatiku nekoukejte sem dobrá čecha

1 finta je ve správném úhlu vrtáku hodně podbroušen, vrták je pak hladový. a malé otáčky

2 finta je mít palivo dobře vytvrdlé já to nechal asi týden

3 finta je palivo mít nalito v lineru to drží povrchové pnutí jádra, bez toho to praskne skoro hned.

Dnes jsem to vrtal na sloupové vrtačce a jde to, jen dodržet souosost nelze. Napadlo mě, jestli by nebylo dobré si udělat upínací pouzdro na jádro a to upnout do vrtáčky místo vrtáku a vrták pak do upínky na stůl, piliny by pak vypadávaly samy ven.