- Příspěvky: 64

- Obdržená poděkování 8

3D tisk a odlévání

- ashiwik

-

- Offline

- Nováček

-

Méně

Více

8 roků 10 měsíců zpět #3505

od ashiwik

Odpověděl ashiwik pro téma 3D tisk a odlévání

To je pekne, taky jsem nad 3D tiskem uvazoval, ale zrazuje mne zatim cena tisku, ( tiskarny ).

Ale jinak pekne.

Chtel bych se zeptat na druh, oznaceni te PUR hmoty a jak je to pevne?

Dik

Matej

Ale jinak pekne.

Chtel bych se zeptat na druh, oznaceni te PUR hmoty a jak je to pevne?

Dik

Matej

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

- Karel

-

- Offline

- Nováček

-

Méně

Více

- Příspěvky: 81

- Obdržená poděkování 15

8 roků 10 měsíců zpět #3504

od Karel

Odpověděl Karel pro téma 3D tisk a odlévání

To je super pro využití v kroužcích (pokud ještě nějaké jsou) a nebo pro týmovou práci v klubu, ušetří to jistě dost práce i když to na počátku něco stojí. Kdybych byl mladší, určitě bych se do toho pustil. Dík za bezva moderní příspěvek.

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

- Pipoš

- Autor tématu

- Offline

- Nováček

-

Méně

Více

- Příspěvky: 21

- Obdržená poděkování 4

8 roků 10 měsíců zpět #3503

od Pipoš

3D tisk a odlévání vytvořil uživatel Pipoš

Rád bych se podělil o pozitivní zkušenosti s využitím zajímavé modelářské technologie.

Rěšil jsem stavbu jednoduché rakety, jejíž výroba by byla velmi snadná, rychlá a levná. Takovou raketu chci používat jednak na letové testy neověřených motorů, jednak na rozdávání děckám. Znáte to... "Strejdoooooooó, postavíš mi tak raketu?" Všichi tady vědí, že taková raketa se skládá přinejmenším ze ze 4 částí: Hlavice, padák, trup a stabilizátory... a pátou je pochopitelně motor. Padák se dá koupit za pusu (idelitový nebo z rosek), trup uděláme z vhodné papírové trubky, hlavici odleju do silikonové formy, ale co ty stabilizátory?

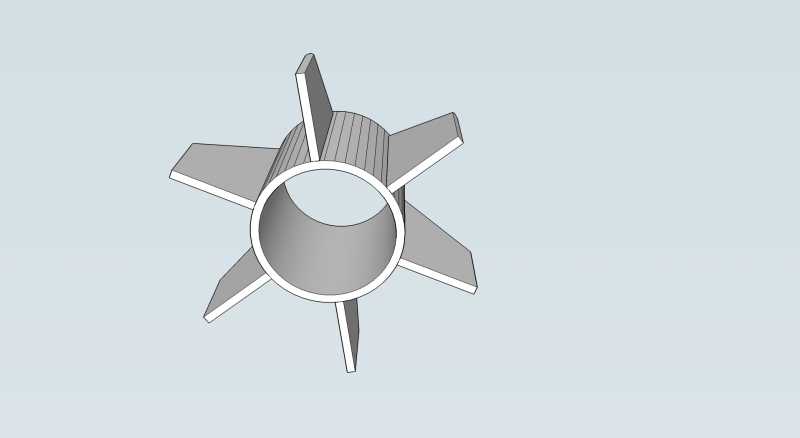

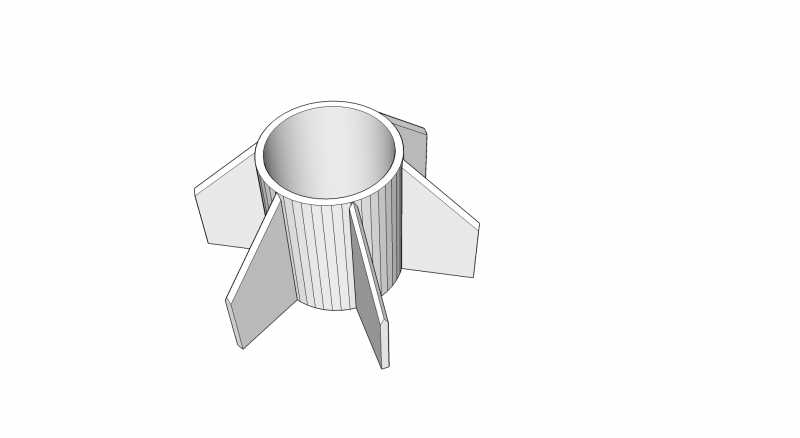

Protože se odlévání hlavic z polyurethanu velmi osvědčilo, chtěl jsem použít stejný postup i na celý spodní úsek trupu ze stabilizátory. Nemaje dobře vybavenou dílnu, rozhodl jsem se pro výrobu kopyta pro odlévací formu 3D tiskem . Tož jsem si stáhl SketchUp a vymodeloval 3D digitální model (obr. 1 a 2). Následně jsem soubor poslal do modelárny, kde dělají zakázkový 3D tisk. Výroba výtisku o velikosti 76x40 mm fotopolymerní technologií sice stála 1200 Kč, ale získal jsem tak rychle kopyto s perfektním povrchem, které bych doma v kuchyni neubastlil. Kopyto jsem přelil silikonem a vyrobil dvoudílnou formu (obr. 3 a 4). Do formy nalévám rychlý PUR a vyrábím tak stabilizátorové díly rychlostí 2 kusy za hodinu v jedné formě. Na poslední fotce je vytištěné kopyto (hnědé) a jeho odlitek z PUR (žlutý).

Takže závěr je optimistický: Kvalitní fotopolymerní tiskárny produkují výtisky s tak kvalitním povrchem, ze 3D tisk se dá použít nejen pro výrobu jednotlivých originálních dílů přímo k zabudování do rakety, ale i na výrobu master modelů pro výrobu odlévacích forem.

Rěšil jsem stavbu jednoduché rakety, jejíž výroba by byla velmi snadná, rychlá a levná. Takovou raketu chci používat jednak na letové testy neověřených motorů, jednak na rozdávání děckám. Znáte to... "Strejdoooooooó, postavíš mi tak raketu?" Všichi tady vědí, že taková raketa se skládá přinejmenším ze ze 4 částí: Hlavice, padák, trup a stabilizátory... a pátou je pochopitelně motor. Padák se dá koupit za pusu (idelitový nebo z rosek), trup uděláme z vhodné papírové trubky, hlavici odleju do silikonové formy, ale co ty stabilizátory?

Protože se odlévání hlavic z polyurethanu velmi osvědčilo, chtěl jsem použít stejný postup i na celý spodní úsek trupu ze stabilizátory. Nemaje dobře vybavenou dílnu, rozhodl jsem se pro výrobu kopyta pro odlévací formu 3D tiskem . Tož jsem si stáhl SketchUp a vymodeloval 3D digitální model (obr. 1 a 2). Následně jsem soubor poslal do modelárny, kde dělají zakázkový 3D tisk. Výroba výtisku o velikosti 76x40 mm fotopolymerní technologií sice stála 1200 Kč, ale získal jsem tak rychle kopyto s perfektním povrchem, které bych doma v kuchyni neubastlil. Kopyto jsem přelil silikonem a vyrobil dvoudílnou formu (obr. 3 a 4). Do formy nalévám rychlý PUR a vyrábím tak stabilizátorové díly rychlostí 2 kusy za hodinu v jedné formě. Na poslední fotce je vytištěné kopyto (hnědé) a jeho odlitek z PUR (žlutý).

Takže závěr je optimistický: Kvalitní fotopolymerní tiskárny produkují výtisky s tak kvalitním povrchem, ze 3D tisk se dá použít nejen pro výrobu jednotlivých originálních dílů přímo k zabudování do rakety, ale i na výrobu master modelů pro výrobu odlévacích forem.

Poděkovali: Rado

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

Moderátoři: Koudy

Vygenerováno za 0.250 sekund