- Příspěvky: 21

- Obdržená poděkování 4

pár dotazů k výrobě trysek

- Pipoš

- Offline

- Nováček

-

Méně

Více

9 roků 2 měsíců zpět - 9 roků 2 měsíců zpět #3263

od Pipoš

Odpověděl Pipoš pro téma pár dotazů k výrobě trysek

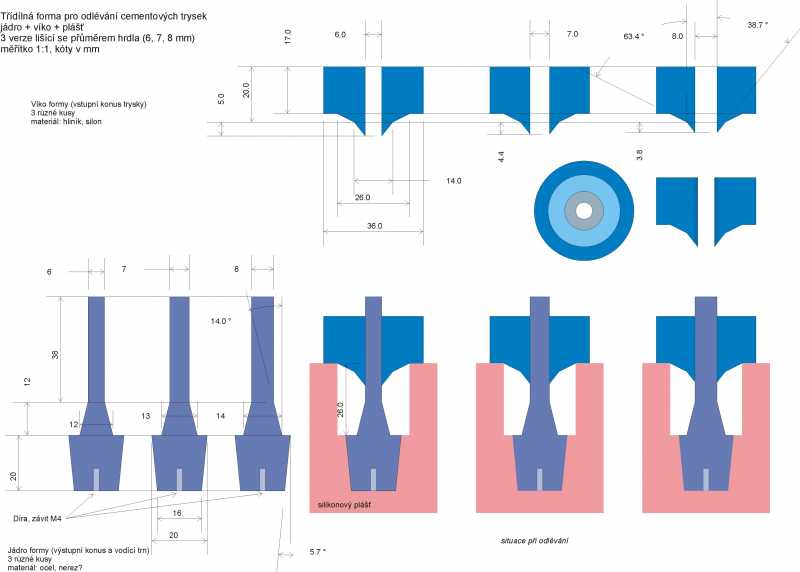

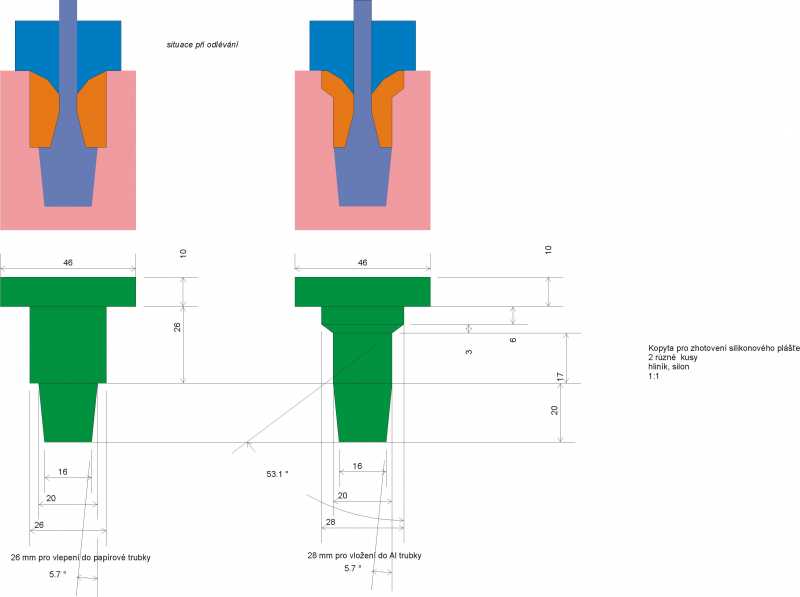

Tak po více než dvou letech od založení vlákna jsem zpět s použitelnými výsledky. Moje motivace a výchozí podmínky jsou popsané na začátku tohoto vlákna, takže jen stručně připomenu, že se snažím o snadnou a levnou výrobu trysek pro jednorázové motory. Válcová tryska má průměr 26 mm a je určená pro vlepení do papírové trubky 26-32 mm (zakázková výroba ORPA). Dále chci vyrobit variantu s vybráním, která bude určena pro vkládání do budoucího reloadu.

Svůj čas si vzal především vývoj odlévací formy. Po různým improvizacích jsem si nechal u profíků vytočit kopyta na silikonové formy a na vnitřní trny a víčka. Výkresy jsou na obr 1. a 2. Kopyto na vnější silikonovou formu je vytočené z polyamidu, víčko tvarující vstupní část trysky je také z polyamidu, vnitřní trn je z nerezu (obr. 3). Z těchto tří master-modelu jsou zhotovené silikonové formy. Velká vnější forma (obr. 4) se používá přímo odlévání vlastní trysky, formy na vnitří trn a víčko (obr. 5) používám pro odlití kopií těchto dílů z polyurethanu (obr. 6). Nechci totiž pro odlévání trysek používat drahé soustružené originály. Použiji radši PUR odlitky - když něco zatvrde tak, že to nejde rozebrat, tak si mohu vyrobit další kopie víček a trnů.

Tato 3 dílná sestava forem byla s úspěchem použitá pro odlévaní sádrových trysek. Práce se sádrou je bezproblémová, jen je potřeba intenzivním klepáním vytěsnit bublinky. Po naplnění formy shora nasunu pomalu víčko, aby přebytek sádry vytekl. Odformování je bezproblémové - sádra se sice při tuhnutí roztahuje, ale vnější forma je elastická pryžová, takže se vnitřní trn spolu se ztuhlou tryskou snadno vytáhne a trn se následně vykroutí. Sádru plánuji použít pro sorbitolové motory. V této aplikaci je ověřená a měla by spolehlivě fungovat.(obr. 7)

Daleko větší výzva bylo hledání odolnějšího materiálu pro plastisolový motor. Teplota hoření tohoto paliva je cca 3000 K, což je asi příliš vysoká pro použití sádry. Po testovaní mnoha materiálů jsem nakonec skončil u žáruvzdorného cementu SECAR 71. Samostatným problémem bylo hledání vhodného plniva pro tento cement. Aby byl připravený "beton" dostatečně tekutý, hledal jsem co nejjemnější plnivo. Např. mletý šamot měl výborné mechanické vlastnosti po vytvrzení, ale příliš hrubou strukturu. Navíc se při tuhnutí "zakusoval" vnitřního do PUR trnu. Zatím nejlepší výsledky poskytl extra jemně mletý bauxit

(střední velikost částic 36 mikronu). Tryskový "beton" má toto složení (dávka na tři trysky):

Secar 71 30 g

Bauxit 30 g

sádra 1,5 g

voda 24 g

Promíchaná směs má konzistenci jogurtu, je krásně hladká a krémovitá, při poklepání ochotně zatéká a uvolňuje bubliny. PUR díly formy separuji silikonovým olejem. Lineární smrštění po vytvrzení je nepatrné (cca 0.5 %). Odformovat lze po 3 hodinách, následuje týdenní zrání betonu ve vlhkém prostředí. Vysušené trysky (obr. 8 ) jsou o cca 25 % težší než sádra, ale daleko pevnější.

Takže mám vyrobenou zásobu trysek a konečně se můžu vrhnout na vývoj jednorázového plastisolového motoru. Pokud můj postup výroby trysek někoho zaujal natolik, že by to chtěl zopakovat, asi bych byl schopný dodat silikonové a PUR formy.

Svůj čas si vzal především vývoj odlévací formy. Po různým improvizacích jsem si nechal u profíků vytočit kopyta na silikonové formy a na vnitřní trny a víčka. Výkresy jsou na obr 1. a 2. Kopyto na vnější silikonovou formu je vytočené z polyamidu, víčko tvarující vstupní část trysky je také z polyamidu, vnitřní trn je z nerezu (obr. 3). Z těchto tří master-modelu jsou zhotovené silikonové formy. Velká vnější forma (obr. 4) se používá přímo odlévání vlastní trysky, formy na vnitří trn a víčko (obr. 5) používám pro odlití kopií těchto dílů z polyurethanu (obr. 6). Nechci totiž pro odlévání trysek používat drahé soustružené originály. Použiji radši PUR odlitky - když něco zatvrde tak, že to nejde rozebrat, tak si mohu vyrobit další kopie víček a trnů.

Tato 3 dílná sestava forem byla s úspěchem použitá pro odlévaní sádrových trysek. Práce se sádrou je bezproblémová, jen je potřeba intenzivním klepáním vytěsnit bublinky. Po naplnění formy shora nasunu pomalu víčko, aby přebytek sádry vytekl. Odformování je bezproblémové - sádra se sice při tuhnutí roztahuje, ale vnější forma je elastická pryžová, takže se vnitřní trn spolu se ztuhlou tryskou snadno vytáhne a trn se následně vykroutí. Sádru plánuji použít pro sorbitolové motory. V této aplikaci je ověřená a měla by spolehlivě fungovat.(obr. 7)

Daleko větší výzva bylo hledání odolnějšího materiálu pro plastisolový motor. Teplota hoření tohoto paliva je cca 3000 K, což je asi příliš vysoká pro použití sádry. Po testovaní mnoha materiálů jsem nakonec skončil u žáruvzdorného cementu SECAR 71. Samostatným problémem bylo hledání vhodného plniva pro tento cement. Aby byl připravený "beton" dostatečně tekutý, hledal jsem co nejjemnější plnivo. Např. mletý šamot měl výborné mechanické vlastnosti po vytvrzení, ale příliš hrubou strukturu. Navíc se při tuhnutí "zakusoval" vnitřního do PUR trnu. Zatím nejlepší výsledky poskytl extra jemně mletý bauxit

(střední velikost částic 36 mikronu). Tryskový "beton" má toto složení (dávka na tři trysky):

Secar 71 30 g

Bauxit 30 g

sádra 1,5 g

voda 24 g

Promíchaná směs má konzistenci jogurtu, je krásně hladká a krémovitá, při poklepání ochotně zatéká a uvolňuje bubliny. PUR díly formy separuji silikonovým olejem. Lineární smrštění po vytvrzení je nepatrné (cca 0.5 %). Odformovat lze po 3 hodinách, následuje týdenní zrání betonu ve vlhkém prostředí. Vysušené trysky (obr. 8 ) jsou o cca 25 % težší než sádra, ale daleko pevnější.

Takže mám vyrobenou zásobu trysek a konečně se můžu vrhnout na vývoj jednorázového plastisolového motoru. Pokud můj postup výroby trysek někoho zaujal natolik, že by to chtěl zopakovat, asi bych byl schopný dodat silikonové a PUR formy.

Poslední změna: 9 roků 2 měsíců zpět uživatelem Pipoš.

Poděkovali: Rado

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

- Pipoš

- Offline

- Nováček

-

Méně

Více

- Příspěvky: 21

- Obdržená poděkování 4

9 roků 2 měsíců zpět #3262

od Pipoš

Odpověděl Pipoš pro téma pár dotazů k výrobě trysek

Tryska je nesmyslně přeexpandovaná, expanzní poměr je skutečně 7.84, jak už bylo dříve řečeno.

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

- DRAGON-CZ

-

- Offline

- Začátečník

-

Méně

Více

- Příspěvky: 241

- Obdržená poděkování 6

9 roků 2 měsíců zpět #3260

od DRAGON-CZ

Odpověděl DRAGON-CZ pro téma pár dotazů k výrobě trysek

Ahoj Magion,

proč když je to tvá první raketa nepoužiješ raději již hotový motor? Když chceš větší výkon, tak myslím, že ROSka v ceně kolem 13 - 20 kč je více než dobrá. Do konstrukce motorů bych se spíše pustil až po zvládnutí kompletní problematiky raketového modelářství.

Ivo

proč když je to tvá první raketa nepoužiješ raději již hotový motor? Když chceš větší výkon, tak myslím, že ROSka v ceně kolem 13 - 20 kč je více než dobrá. Do konstrukce motorů bych se spíše pustil až po zvládnutí kompletní problematiky raketového modelářství.

Ivo

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

- Magion

- Offline

- Nováček

-

Méně

Více

- Příspěvky: 3

- Obdržená poděkování 0

9 roků 2 měsíců zpět - 9 roků 2 měsíců zpět #3258

od Magion

Odpověděl Magion pro téma pár dotazů k výrobě trysek

Ahoj Mirku,

dal jsem na tvou radu a rozhodl se tedy začít používat sorbitol namísto sacharózy. Směs bude umístěna v hliníkové spalovací komoře s průměrem vnějším 20,9 mm, vnitřním 20,5 mm a délkou cca 68 mm. Z toho vyplývá, že minimální maximální možný tlak v komoře je limitován na cca 2MPa ( , myslím tím, že do 2MPa to určitě vydrží a pak už to není jisté. Tohle jen ale ten nejčernější scénář. Kolem ní jsou ještě další zpevňovací prvky, takže myslím, že 3MPa by to taky zvládlo)

, myslím tím, že do 2MPa to určitě vydrží a pak už to není jisté. Tohle jen ale ten nejčernější scénář. Kolem ní jsou ještě další zpevňovací prvky, takže myslím, že 3MPa by to taky zvládlo)

Nevím zda si se nepřehlédnul, ale z čísel v mém nákresu trysky vyplývá, že expanzní poměr je 2,5 , což si myslím, že je optimální.

Předpokládám, že motor s čelním odhoříváním není vhodný z důvodu nízkého tahu. Jenže u motoru s kanálkem musí být provedeny složitější výpočty tlaku a všeho ostatního a jak jsem říkal, je to moje první raketa, takže to nemusí být nic EXTRA. Jak už budu mít trochu praxe, tak začnu přitvrzovat, ale prozatím mi stačí aby to letělo. Pokud by ty letové vlastnosti byly o moc horší u motoru s čelním odhoříváním než u kanálkového, tak bych možná o změně typu pouvažoval.

Magion

dal jsem na tvou radu a rozhodl se tedy začít používat sorbitol namísto sacharózy. Směs bude umístěna v hliníkové spalovací komoře s průměrem vnějším 20,9 mm, vnitřním 20,5 mm a délkou cca 68 mm. Z toho vyplývá, že minimální maximální možný tlak v komoře je limitován na cca 2MPa (

Předpokládám, že motor s čelním odhoříváním není vhodný z důvodu nízkého tahu. Jenže u motoru s kanálkem musí být provedeny složitější výpočty tlaku a všeho ostatního a jak jsem říkal, je to moje první raketa, takže to nemusí být nic EXTRA. Jak už budu mít trochu praxe, tak začnu přitvrzovat, ale prozatím mi stačí aby to letělo. Pokud by ty letové vlastnosti byly o moc horší u motoru s čelním odhoříváním než u kanálkového, tak bych možná o změně typu pouvažoval.

Magion

Poslední změna: 9 roků 2 měsíců zpět uživatelem Magion.

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

- Mirek

-

- Offline

- Moderátor

-

Méně

Více

- Příspěvky: 1246

- Obdržená poděkování 81

9 roků 2 měsíců zpět #3247

od Mirek

Odpověděl Mirek pro téma pár dotazů k výrobě trysek

Ahoj Magione ,

¨

Tvůj dotaz vyvolává řadu dalších vzájemně souvisejících otázek.

¨Vhodnost trysky , jejího materiálu a geometrie závisí od použitého paliva , konstrukce a návrhu motoru ( pracovní tlak , počáteční a koncové zahrazení , doba hoření ...).

Začnu třeba palivem:

- rozhodně nedoporučuji jako palivo KNO3 a cukr v poměru 65/35.

Předpokládám že pod pojmem "cukr" máš na mysli klasický řepný cukr - tedy sacharózu.

Sacharózá bod tavení 186 stupňů Celsia je hodně vysoký a má vliv na tavení a zpracovatelnost paliva. Dále je to i zápalná teplota a zažehovatelnost palivového zrna.

Ta je také vyšší a zažehovatelnost obtížnější.

Dalším problémem čistota cukru. Případě "práškového cukru" , tento je "znečištěn" přísadami. Jde o mlecí přísady a o protihrudkovací přísady , které jsou z hlediska paliva znečištěním. Toto vše jsou důvody proti řepnému cukru.

Proto jmísto místo něj použij to , co je běžné - tedy sorbitol. Sorbitol má teplotu tavení cca 88 - 95 stupňů Celsia. Palivo je možné tavit i v mlékovaru , při teplotě pod 100 o Celsia ,snadná a bezpečná příprava , vlastnosti paliva jsou velmi příznivé ( malá citlivost ke změně zahrazení , dobrá zažehovatelnost , jsou známé diagramy pro zahrazení , rychlost hoření a pod.).

Neuvedl jsi další údaje ke tvému motoru, materiál spalovací komory, její vnitřní a vnější průměr z toho , délku zrna paliva - má to být asi motor s čelním hořením ...

Tryska podle tvého náčrtu je silně přeexpandovaná. má expanzní koeficient trysky 7,84 !!

Motor s čelním hořením není vhodný pro modely raket. Spíše na špejli , nebo pro pohon házedla či raketoplánu.

Napiš další údaje k motoru ....

Mirek

¨

Tvůj dotaz vyvolává řadu dalších vzájemně souvisejících otázek.

¨Vhodnost trysky , jejího materiálu a geometrie závisí od použitého paliva , konstrukce a návrhu motoru ( pracovní tlak , počáteční a koncové zahrazení , doba hoření ...).

Začnu třeba palivem:

- rozhodně nedoporučuji jako palivo KNO3 a cukr v poměru 65/35.

Předpokládám že pod pojmem "cukr" máš na mysli klasický řepný cukr - tedy sacharózu.

Sacharózá bod tavení 186 stupňů Celsia je hodně vysoký a má vliv na tavení a zpracovatelnost paliva. Dále je to i zápalná teplota a zažehovatelnost palivového zrna.

Ta je také vyšší a zažehovatelnost obtížnější.

Dalším problémem čistota cukru. Případě "práškového cukru" , tento je "znečištěn" přísadami. Jde o mlecí přísady a o protihrudkovací přísady , které jsou z hlediska paliva znečištěním. Toto vše jsou důvody proti řepnému cukru.

Proto jmísto místo něj použij to , co je běžné - tedy sorbitol. Sorbitol má teplotu tavení cca 88 - 95 stupňů Celsia. Palivo je možné tavit i v mlékovaru , při teplotě pod 100 o Celsia ,snadná a bezpečná příprava , vlastnosti paliva jsou velmi příznivé ( malá citlivost ke změně zahrazení , dobrá zažehovatelnost , jsou známé diagramy pro zahrazení , rychlost hoření a pod.).

Neuvedl jsi další údaje ke tvému motoru, materiál spalovací komory, její vnitřní a vnější průměr z toho , délku zrna paliva - má to být asi motor s čelním hořením ...

Tryska podle tvého náčrtu je silně přeexpandovaná. má expanzní koeficient trysky 7,84 !!

Motor s čelním hořením není vhodný pro modely raket. Spíše na špejli , nebo pro pohon házedla či raketoplánu.

Napiš další údaje k motoru ....

Mirek

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

- Magion

- Offline

- Nováček

-

Méně

Více

- Příspěvky: 3

- Obdržená poděkování 0

9 roků 3 měsíců zpět - 9 roků 2 měsíců zpět #3239

od Magion

Odpověděl Magion pro téma pár dotazů k výrobě trysek

Ahoj Rakeťáci!

Rád bych se přidal mezi vás i když sebe bych tak ještě nenazýval. Moje první raketa je teprve ve vývoji a doufám, že se mi ji podaří do měsíce dokončit.

Taky jsem se rozhodl pro trysku odlévanou z cementu. Zdá se mi to asi jako nejlepší řešení - hlavně proto, že cement je pro mne nejdostupnější a to je zatím mou prioritou. Trysku jsem odlil jako válec a nyní se do ní chystám vyvrtat díry. Nevíte, zda může vrtání mít negativní dopad na pevnost oproti odlívání finálního tvaru do formy? Do přílohy jsem dal plánek (v mm, kresba jen ilustrační) pro mou trysku. Kdyby jste byli tak hodní a posoudili, zda vyhovuje použití s motorem o průměru 20 mm a s palivem KNO3 a cukr v poměru 65/35.

Díky moc.

Edit: updatoval jsem plánek, protože jsem se přepsal z průměru na délku. Teď už by obrázek měl dávat smysl.

Rád bych se přidal mezi vás i když sebe bych tak ještě nenazýval. Moje první raketa je teprve ve vývoji a doufám, že se mi ji podaří do měsíce dokončit.

Taky jsem se rozhodl pro trysku odlévanou z cementu. Zdá se mi to asi jako nejlepší řešení - hlavně proto, že cement je pro mne nejdostupnější a to je zatím mou prioritou. Trysku jsem odlil jako válec a nyní se do ní chystám vyvrtat díry. Nevíte, zda může vrtání mít negativní dopad na pevnost oproti odlívání finálního tvaru do formy? Do přílohy jsem dal plánek (v mm, kresba jen ilustrační) pro mou trysku. Kdyby jste byli tak hodní a posoudili, zda vyhovuje použití s motorem o průměru 20 mm a s palivem KNO3 a cukr v poměru 65/35.

Díky moc.

Edit: updatoval jsem plánek, protože jsem se přepsal z průměru na délku. Teď už by obrázek měl dávat smysl.

Poslední změna: 9 roků 2 měsíců zpět uživatelem Magion.

Prosím Přihlásit se nebo Vytvořit účet připojte se ke konverzaci.

Moderátoři: Koudy

Vygenerováno za 0.355 sekund